「溶接冶具」について

江原製作所のページをご覧になって頂き有り難うございます。

工場長の大谷です。

これから日々の作業内容や設備関係等々諸々UPしていきますので、よろしかったらお付き合いください。

まず第一回目は「溶接冶具」についてです。

「ホームページに何箇所も「冶具」「冶具」って書いてるけどどんな冶具ョ?」って思われた方もいらっしゃると思うので「こんな冶具だよ~」の紹介です。

基本ウチの会社はレーザー加工機で切り出した物をボール盤やプレスブレーキ(ベンダー)の工程後に溶接組立てをする作業が多いので、ある程度数量の多い物や溶接する際に位置だしが難しい物は冶具を作って対応します。

レーザー加工機で溶接位置にケガキでマーキングする事もありますが、経験上ケガキで何個も全く同じものを作るのは非常に困難って言うか不可能だと思っています。目が疲れるし「アッずれちゃった!」みたいな事が度々あると心のダメージが蓄積されて投げやりな作業になってしまったりします。(これぐらいいいや~ とかね!)

そこで心軽やかに溶接作業を進める為に溶接冶具の登場です!

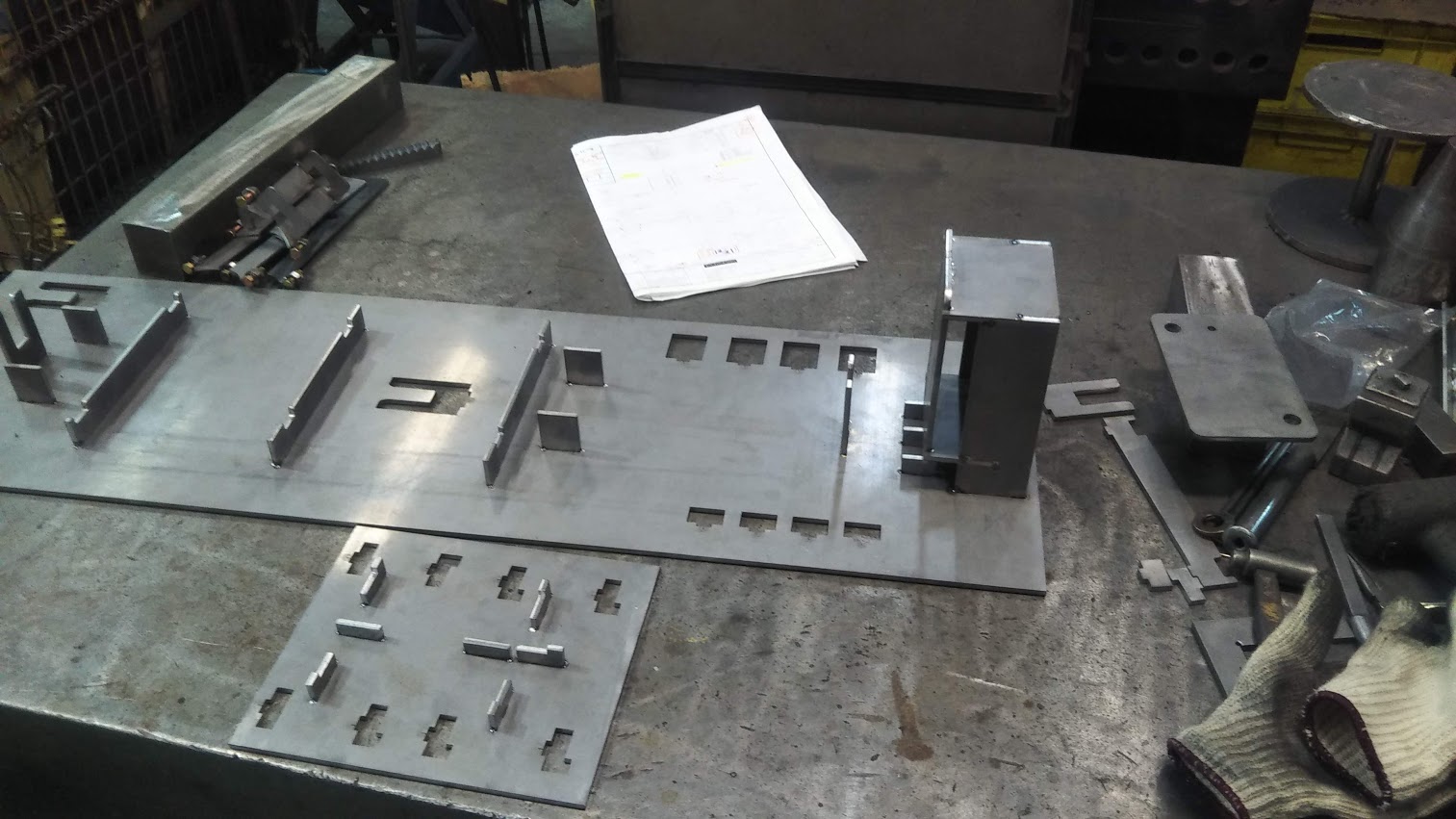

レーザー加工が基本のウチの会社では冶具も90%ぐらいはレーザー加工で作ります。

「冶具があった方がイイかな~」と思われる製品に対しては即座に冶具設計をしてレーザー加工データを作り加工します。

基本的には冶具本体になるプレートと部材を支持するパーツは穴に差し込めば位置だしができる設計にするので、レーザー加工後の冶具の組立てはアッという間に終わります。

冶具のパーツを本体に差し込んで点付けした所

冶具の裏面 穴に差し込んだ状態

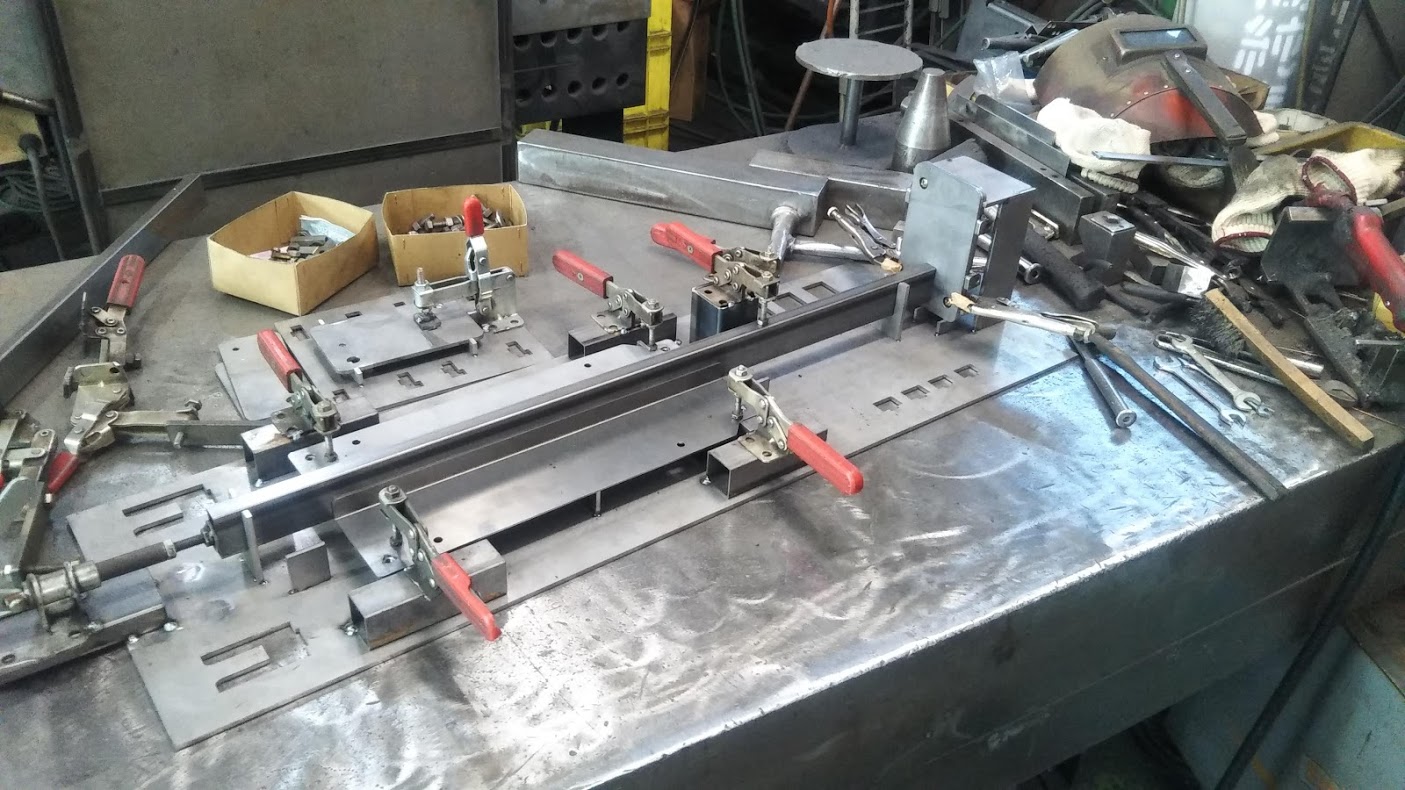

冶具さえ出来てしまえば手溶接でもロボットでも安定した品質で作業を進める事ができます。

ここで問題になるのが冶具設計のNCデータにどのぐらい時間をかけるかです。冶具を作っているうちに納期が来てしまったなんて事の無い様に冶具設計にはスピードが要求されますし、冶具製作時には製品の受注価格も決まってしまっている事も多いので、冶具代を製品価格に乗せることは出来ません。なおかつ冶具使用のおかげで冶具製作時間よりも製品製作時間が短縮されていなければ商売になりません。

冶具データの作製の時間短縮のためには、今のところ鍛錬あるのみという前時代的な状況ですが、作り続けていくとCADを始めた時には大体の冶具イメージが頭の中に出来上がっているようになるので、思ったほど時間はかかっていません。

そうして出来上がった冶具を使用して組立本番GOです。

クランプをつけて完成です!

今回はロボットで!